NOVEX Technology Co. (Німеччина)

Equipment for the production of Building Materials Обладнання для виробництва будівельних матеріалів

5.2) EQUIPMENT AND LINES FOR WORKING OF THE SHEET FLOAT-GLASS:

Lines for cutting, checking and packaging of the

sheet construction Float glass.

ОБЛАДНАННЯ ТА ЛІНІЇ ДЛЯ ОБРОБІТКИ БУДІВЕЛЬНОГО ФЛОАТ-СКЛА:

Лінії для різання, контролю та пакування листового будівельного Флоат-скла.

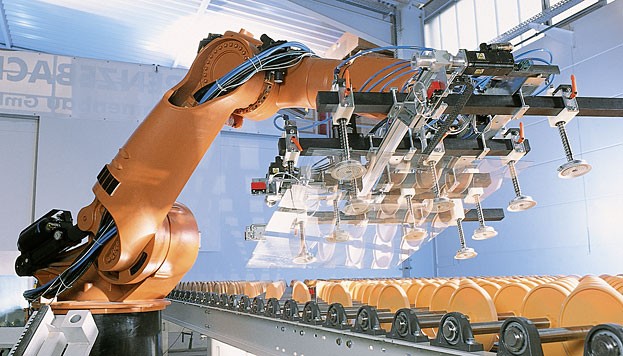

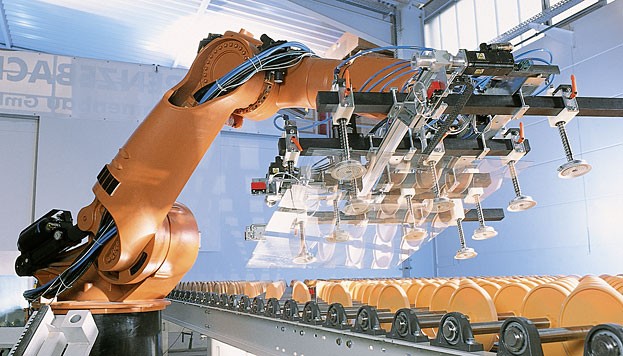

Лінія різання листового Флоат-скла(т.н. «холодний кінець»). Лінія різання флоат-скла розташована безпосередньо післяканалу охолодження скла. Компенсація довжини листів скла(через перепад температури) між обома технологічними ділян-ками (тобто каналу охолодження та лінії різання) здійснюєтьсяза допомогою роликового транспортувального конвеєра.Нескінченна склострічка, що подається на линію різання, мо-же мати різну ширину або товщину і може рухатися з різноюробочою швидкістю, тобто, адаптується до характеристик об-роблюваного матеріалу. На лінії різання листового скла здійснюються: контроль якості,оптимування, розкрій, подальша обробка, контроль розмірнос-тей, штабелювання, упакування та складування готових лис-тів Флоат-скла. Для безперервного видалення відходів скло-бою від виробничої лінії передбачена спеціальна система стріч-кових конвеєрів та каналів. При стартовому запуску виробництва Флоат-скла або при ава-рійному збої, у разі потреби, є можливість за допомогою маши-ни аварійного різання різати (дробити) сире скло та транспорту-вати його за допомогою роликового конвеєра зі стрілочним пе-реведенням до дробарки скла.За допомогою спеціального контрольного апарату автоматич-но розпізнаються внутрішні дефекти скла, автоматична комп'ю-терна програма здатна вибрати оптимальний розмір придатноїповерхні листа, а непридатні листи або їх частини автоматичновідсортуються як браковані і відводяться в дробарку. Вирізання великих форматів («PLF»), а також середніх фор-матів («DLF») здійснюється на машині розрізання, надламуван-ня - за допомогою валу, що надламує, а підрізання кромок - задопомогою моста поздовжнього різання.Стрічку скла розрізають під час її руху на задані програмою роз-міри, відповідно до потреб Покупця. Перехід від одного форма-ту листа до іншого, згідно з заданою програмою, здійснюєтьсяавтоматично. Спеціальна електромагнітна система автоматич-но визначає силу різання кожної товщини склолиста. У разі виробництва арматурного скла, на лінії різання застосо-вується спеціальний опціональний пристрій для розрізання ар-матури.По всій довжині виробництва флоат-скла, тобто, від охолоджу-вального каналу до складу готової продукції, лінія різання скларозділена на кілька секцій, які точно з'єднуються один з однимв один автоматичний комплекс. Основні секції лінії різання склострічки:- Передача склострічки при виході з охолоджувального каналу в синхронізовану систему конвеєрів лінії різання.- Перевірка якості склострічки та визначення дефектів у склі.- Оптимізований за якістю та корисною площею розкрій скло- стрічки на окремі листи, відповідно до побажань Замовника продукції.- Підхоплення склолистів та контроль розмірів.- Вибракування некондиційних (невідповідних) листів скла.- Сортування продукції за розмірами та якістю.- Укладання продукції на стелажні стійки різної конструкції.- Складування скла в прираміду та аналіз даних за якістю.- Видалення шлюбу (браку) та зворотне транспортування скла для обробки поза лінією виробництва, або для повторної пе- реробки склобою.

Загальні характеристики лінії виробництва Флоат-скла. Продуктивність (тонн за добу): 400, 600, 800 або інша,за потребою Замовника.- Звичайна товщина скла: мін. 3 мм / макс. - 10 мм.- Звичайна робоча швидкість лінії: макс. 20 м за хвилину.- Брутто-ширина полотна: мін. 3.600 мм / макс. 4.000 мм.- Нетто-ширина полотна: мін. 2.600 мм / макс. 3.660 мм.- Дрейф склополотна: +/- 150 мм.- Швидкість транспортування: макс. 80 м за хвилину. Види листового скла:- Флоат-скло,- скло з напиленням,- структуроване скло,- армоване скло,- спеціальні види скла, та інші. Розміри склолисту.

Загальні характеристики лінії виробництва Флоат-скла. Продуктивність (тонн за добу): 400, 600, 800 або інша,за потребою Замовника.- Звичайна товщина скла: мін. 3 мм / макс. - 10 мм.- Звичайна робоча швидкість лінії: макс. 20 м за хвилину.- Брутто-ширина полотна: мін. 3.600 мм / макс. 4.000 мм.- Нетто-ширина полотна: мін. 2.600 мм / макс. 3.660 мм.- Дрейф склополотна: +/- 150 мм.- Швидкість транспортування: макс. 80 м за хвилину. Види листового скла:- Флоат-скло,- скло з напиленням,- структуроване скло,- армоване скло,- спеціальні види скла, та інші. Розміри склолисту.

Великий формат «PLF».- Місце призначення: штабелеукладач.- Довжина: мін. 4.500 мм / макс. 6.100 мм.- Ширина: мін. 2.600 мм / макс. 3.660 мм.- Товщина: мін. 3 мм / макс. 10 мм. Середній формат «DLF».- Довжина: мін. 1.000 мм / макс. 2.600 мм.- Ширина: мін. 2.600 мм / макс. 3.660 мм.- Товщина: мін. 3 мм / макс. 10 мм. Середній формат «½ DLF».- Довжина: мін. 1.000 мм / макс. 2.600 мм.- Ширина: мін. 900 мм / макс. 1.830 мм.- Товщина: мін. 3 мм / макс. 10 мм. Оптимовані браковані листи.- Довжина: мін. 750 мм / макс. 6.100 мм.- Ширина: мін. 2.600 мм / макс. 3.660 мм.- Товщина: мін. 3 мм / макс. 10 мм. Високий ступінь надійності у багаторічній безперервній єкс-плуатації, точність обробки, автоматизація процесів, варіа-бельність – дозволяють досягти високих результатів про-дуктивності, ефективності та прибутковості виробництва. Станція безкінцевого полотна скла.

Лінія нарізки Флоат-скла починається на виході з охолоджу-вального каналу, в пункті прийому безкінцевогого полотна.Ширина, товщина і швидкість протягування полотна можутьзмінюватись (регулюватись).Кожна транспортна секція на ділянці безкінцевого полотнаоснащена окремим керованим приводом, швидкість якого від-повідає швидкості охолоджувального каналу. Швидкість навиході з печі охолоджування реєструється за допомогою вимі-рювального пристрою і потім передається на приводи. Над пер-шим конвеєром встановлюється система вимірювання товщинискла. Далі знаходиться міст з пристосуваннями для відрізанняскла, у разі потреби чи необхідності. У наступну конвеєрнусекцію інтегрована ділянка (т.н. «стрілка»), за допомогою якоїбраковане скло направляється в дробарку.

Роликовий конвеєр служить як транспортною ділянкою, так імісцем установки повітродувки. Даний пристрій здуває частинки,що випадково потрапили на скляне полотно – таким чином склоочищається перед контролем за допомогою системи виявленнядефектів.Над наступним конвеєром встановлюються: система виявленнядефектів та контрольна кабіна, що є доповненням до системивиявлення дефектів. Два наступних роликових конвеєра є ділянкою прийняття рішення для системи оптимізації виходу готової продукції.Встановлення зволоження та система виявлення дефектів усклі можуть бути змонтовані над конвеєром.Безпосередньо перед першим містом поздовжнього різання мон-тується вимірювальний міст, на якому закріплені мірні колесадля визначення швидкості склополотна. (Блок вимірюванняшвидкості складається з двох систем з подвійними колесамивимірювання, генераторами імпульсів та 2-канального аналітич-ного пристрою.) На вимірювальному мосту також встановлюється двосторон-ня система камер, яка визначає положення бортів склополот-на, його дрейф на конвеєрі та сліди від направляющих роли-ків. Результати вимірів передаються на розрахунковий блокцентральної системи управління.Далі встановлені два мости поздовжнього різання, які слу-жать для надрізання склополотна в поздовжньому напрямку.Кожен міст поздовжнього різання оснащений п'ятьма ріжучимиінструментами, що автоматично переміщуються, для нанесенняпопередніх і чистових надрізів, а також розділових надрізів. Траверзи з нанесеними розділовими надрізами гомогенні, тоб-то їх довжина та ширина постійно однакові. На мостах поперечного різання виробляються надрізи скла в поперечному напрям-ку, потім листи відламуються на головному валику відломкикінці зони різання. Блок поздовжнього нарізування дозволяєпрацювати в режимі «JumpCuts». Це означає, що можливо по-перемінно працювати з одного або іншого мосту поздовжньогорізання без втрати матеріалу скла (наприклад, в режимі корек-ції дрейфу або при роботі зі склом, що має дві різні ширини). Крім цього, пропонується як додаткове обладнання: маркіру-вальний міст. Його завданням є маркіруванняміст знахожден-ня дефектів скла, виявлених попереднім приладом виявленнядефектів.Після проходження головного місця відламу скла,листи розганяються на прискорювальному конвеєрі до почат-кової швидкості лінії виробництва. Між листами залишаютьсяпроміжки, необхідні для сортування та вибракування. (Форму-вання небажаних колон та накладок із склолистів на приско-рювальному конвеєрі не утворюються.) Далі йдуть два конвеєри із змінною шириною, на яких прово-диться відлом скла по зробленими раніше попередніми і чисто-вими надрізами. Ці регульовані конвеєри оснащені на початку тав кінці порталами з ударними роликами. Відламані борти пере-даються у дробарку. Таким чином, стає можливим одночасновиробляти скло двох різних розмірів по ширині. Відстань міжпопереднім та чистовим надрізом залишається постійною(50 мм).У конвеєр інтегрована відламкова планка, на якій надрізанілисти автоматично відламуються і трохи відтягуються одинвід одного. Повітродувка, встановлена над конвеєром, вида-ляє з листів уламки та дрібні посторонні тіла перед проход-женням контролю за допомогою оптичних камер. За допомогою системи камер проводиться перевірка контурулистів на наявність гострих виступів та раковинних зламів,а також визначаються розміри даних дефектів. Сигнал пронаявність бракованого скла надходить на блок керування лі-нією, а лист автоматично відправляється на секцію повер-нення до склобою. Наступний конвеєр служить ділянкою прийняття рішення міжсистемою камер та розділовим конвеєром – т.н. «стрілкою».Цей конвеєр має вбудовану «стрілку», за допомогою якої мож-на відсортувати некондиційні (браковані) листи. Скло форма-тів «PLF» та «довгий DLF» відправляються в дробарку за до-помогою опускання всієї ділянки «стрілки».У довгу частину розділового конвеєра вбудована роликово-пальцева «стрілка». Залежно від результату перевірки на де-фектність за допомогою системи камер, для скла форматів"короткий DLF" або "SSS", відповідні пальці опускаються, щобвідправити некондиційні листи в дробарку. (Дробарка склапоставляється як додаткове обладнання - як опція.) Наступний конвеєр змонтований над спрямовуючою стрічкоюперед входом у дробарку та самою дробаркою. Цей конвеєрслужить для транс-портування та основою для повітродувки.Наприкінці цього конвеєра встановлена машина для нанесенняпороху для розділення окремих листів скла, щоб уникнути їх«злипання» при складуванні.За допомогою роликової-пальцевої «стрілки» листи «DLF»або окремі листи «SSS» відправляються на побічну лінію. Наокремій побічній лінії допускається робота зі склом лише од-ного розміру та однієї якості.З допомогою підйому відповідних роликових «пальців» листипередаються на верхній поверх складування. Далі, один конвеєр виконаний двоповерховим, тобто він маєдва рівні транспортування:а.) один роликовий конвеєр на нижній ділянці таб.) ще один похилий роликовий конвеєр на верхній ділянці для забезпечення транспортування на верхньому рівні. Наступний конвеєр також виконаний двоповерховим:в.) один роликовий конвеєр на нижній ділянці таг.) кутовий конвеєр на верхній ділянці для поперечного транспортування на бічну лінію. Наступний роликовий конвеєр служить сполучною ділянкоюміж бічними лініями 1. та 2.Роздільний конвеєр – «стрілка» абсолютно ідентичний вище-описаному.Наступні роликові конвеєри служать буферною зоною передкутовим напрямним конвеєром. Тут відбувається вирівнюванняпо сторонам листів «PLF», які підлягають штабелюванню. Після позиціонування скло формату «PLF» передається на роликовий конвеєр, який є ділянкою знімання аркушів для пер-шої штабелюючої установки формату «PLF». Вакуумна рама штабелеукладача приймає лист «DLF» з горизонтального положенняі ставить його майже вертикальне положення на стелаж.(Стелажі поставляються опціонально.)Стелажі розташовуються на поворотній платформі.Устаткування зони безпеки входить в комплектацію постачаннялінії. Наступний конвеєр служить також буферною зоною перед дру-гим штабелюючим обладнанням для формату «PLF». Ролико-вий конвеєр передбачається як ділянка знімання листів длядругої штабелюючої установки по формату «PLF».Друга штабелююча установка для формату «PLF» працює абсо-лютно ідентично з вищеописаною.Окремий роликовий конвеєр транспортує браковані листи склав розташовану зверху дробарку. Побічні лінії.Листи, передані вгору роликово-пальцевими «стрілками», зби-раються на верхній «палубі», на окремому конвеєрі. Для цієїмети цей конвеєр оснащений двома приводними секціями.Листи скла, що прибувають, довжиною менше 1.830 мм збира-ються в «колони» по два. Усі інші листи транспортуються водиночному порядку.Поодинокі листи або пари листів в «колоннах» переміщуютьсяна кутовий конвеєр верхнього поверху, а потім – бічною сто-роною – на роликовий конвеєр.

Тут можливо штабелювати листи «SSS» попарно в положення«портрет» або «пейзаж». Якщо з цієї причини неможливо роз-горнути всю «колонну» листів на поворотному механізмі, а на-томість потрібно розподілити листи між кутовим конвеєром танаступним конвеєром, час робочого циклу збільшується.На поворотному механізмі всі аркуші форматів «SSS» і «DLF»розгортаються залежно від подальшого бажаного положенняштабеля. Потім скло знову подається на конвеєр. Накінці цієїсекції встановлений коливающий упор для спрямування при-бувающих листів. Наступна транспортна ділянка виконана у вигляді кутовогоконвеєра. Поперечне транспортування здійснюється за допо-могою ременів. Конвеєр розділений по середині на дві поло-вини, з яких кожна оснащена окремим приводом. Таким чином,забезпечується можливість позиціонувати окремо листи фор-мату «DLF» по центру, зберігати постійний проміжок між лис-тами «SSS» і штабелювати листи скла попарно. Вищеназваний кутовий конвеєр додатково обладнаний на однійполовині відкидною гребінкою. Ця гребінка повинна «рятувати»помилково спрямовані на конвеєр листи, наприклад: якщо за-мість пари (двоїх) листі для попарного штабелювання прибу-ває лише один лист скла, він буде тимчасово перенаправле-ний гребінкою на бік та видалятися з процессу. У цьому поло-женні очікування одиночний лист залишається до тих пір, покивін не зможе скласти пару з іншим одиничним листом скла, щоприбуває пізніше. При нормальному режимі листи «SSS» штабе-люються попарно. Тільки наприкінці робочого завдання можливовстановити на стелаж одиничний лист, що знаходиться в стадіїочікування на «рятувальній» рамі. Крім цього, цей кутовий конвеєр служить для відсортуванняпошкоджених листів скла та їх направлення в контейнер длябитого скла (опція), що знаходиться перед штабелеукладачем.Транспортні ремені можна вимкнути за допомогою пристрою без-пеки та вручну, повільно провернути їх у напрямку контейнерадля битого скла (опція), що стоїть поряд з побічною лінією.Для безпеки є передбачений пневматичний хитаючий упор, щовідводиться в напрямку руху потоку скла. Потім скло подається на ділянку знімання листів та зупиняєтьсяспеціальною ребордою. Штабелеукладач приймає листи з гори-зонтального положення і ставить їх у майже вертикальне поло-ження на стелаж, доки не буде досягнута бажана кількості листівв штабелі. Після цього рухома платформа повертається на 180 °.Тепер можливо негайно продовжувати штабелювання з другогобоку. Зона штабелювання обладнана захисною огорожею.Обидві побічні лінії працюють ідентично.

* * * * *