NOVEX Technology Co. (Німеччина)

Equipment for the production of Building Materials Обладнання для виробництва будівельних метеріалів

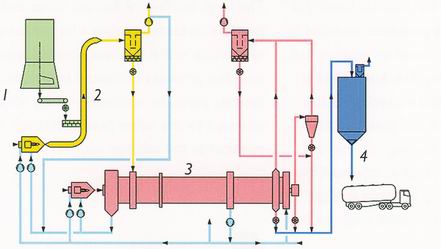

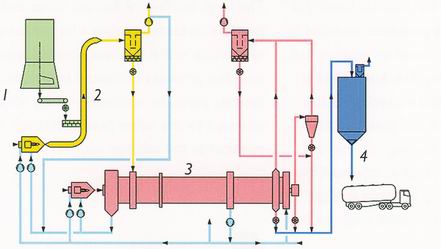

1.5) EQUIPMENT AND LINES FOR GYPSUM PRODUCTION: Gypsum lines using a tubular calciner with a cooler.

ОБЛАДНАННЯ ТА ЛІНІЇ ДЛЯ ВИРОБНИЦТВА ГІПСУ:

Виробництво гіпсу. Лінії із застосуванням трубчастого

Виробництво гіпсу. Лінії із застосуванням трубчастого

кальцинатора з охолоджувачем.

Виробництво гіпсу із застосуванням ротаційного трубчастогокальцинатора з інтегрованим охолоджувачем. Ротаційний трубчастий кальцинатор посереднього підігріву зінтегрованим охолоджувачем – це сучасна технологічна лініядля потокового виробництва штукатурного гіпсу та високотем-пературного гіпсу методом посереднього обміну тепла між га-рячим газом та матеріалом. Ефективна передача тепла за допомогою поверхні внутрішніхнагрівальних труб установки передбачає якомога меншого роз-міру фракції сировинного матеріалу. Таким чином, це облад-нання чудово підходить для кальцинування натурального гіпсу,синтетичного гіпсу FGD та інших синтетичних гіпсів для вироб-ництва штукатурного та високотемпературного гіпсу. Безперервний процес кальцинування дозволяє виробляти шту-катурний гіпс, високотемпературний гіпс (Ангідрит II), а такожсуміші гіпсів у різних співвідношеннях, в одній установці, з по-стійним рівнем якості та при дуже економічному споживаннітепла та електроенергії.Специфічна особливість штукатурного гіпсу, виробленого вкальцинаторі з інтегрованим охолоджувачем – це його добрівластивості застосування за обмеженого вмісту Ангідриду III. Завдяки ротаційному руху кальцинатора та специфічно регу-льованому часу обробки матеріалу протягом приблизно однієїгодини, продукт кальцинується дуже рівномірно, надзвичайноґрунтовно та ретельно перемішується.Властивості штукатурного гіпсу, виробленого в ротаційномутрубчастому кальцинаторі посереднього нагріву еквівалентніза властивостями з гіпсом, виробленим у гіпсоварковому казані.Однак, безперервне обертання ротаційного кальцинатора спри-яє виготовленню гомогеннішого штукатурного гіпсу, ніж у разівиробництва гіпсу в гіпсоварковому котлі. Як сировинний матеріал може застосовуватися подрібненийнатуральний гіпс (порошок з розміром фракцій не більше 2 мм),попередньо висушений синтетичний гіпс FGD або інший типпопередньо висушеного синтетичного гіпсу.Оптимальні параметри застосовуваної вихідної сировини мож-на дуже просто досягти за допомогою попереднього подрібнення і сушіння, наприклад, в молоткових дробарках, роликовихмлинах, швидкісних або ламельних сушарках.Для досягнення максимальної економічності при експлуатаціїцього високопродуктивного кальцинатора рекомендується по-передньо подрібнити матеріал, що завантажується, до опти-мального розміру і висушити його. Сировинний матеріал може завантажуватися безпосередньо вкальцинатор, без проміжного зберігання, за умови, що поперед-нє сушіння та подрібнення сировини були зроблені.Завантаження сировинного матеріалу у внутрішню камеру уста-новки із завантажувальної лійки здійснюється за допомогоючерв'ячного транспортера.Рівень завантаження кальцинатора та тривалість процесу ви-тримки та/або часу обробки матеріалу регулюються за допомо-гою клапана, розташованого біля виходу з робочої зони. Гарячі гази, необхідні для посереднього нагрівання сировин-ного матеріалу, виробляється генератором гарячого газу, вста-новленого біля входу в кальцинатор. У генераторі може бутивикористане будь-яке рідке чи газоподібне паливо.Подача палива регулюється автоматично відповідно до потре-би встановлення теплової енергії.Гарячі гази спочатку подаються паралельним потоком черезцентральну внутрішню трубу кальцинатора, а потім у протилеж-ному потоці до матеріалу, проходячи через численні труби,розташовані по всьому поперечному перерізі кальцинатора. Велика кількість труб для потокових газів дозволяє досягтибільшої поверхні теплопередачі всередині корпусу кальцина-тора і таким чином забезпечити максимальне використаннятеплової енергії газів. Додатковий ефект перемішування ма-теріалу досягається тими самими трубами при обертанні кор-пусу кальцинатора. Ротаційний трубчастий кальцинатор включає також інтегро-вану секцію охолодження, в якій кальцинований матеріалодночасно і посередньо піддається повітряному охолодженнюдо бажаної вивантажувальної температури. Бажана темпера-тура вивантаження регулюється потоком охолоджуючого по-вітря.Різниця між температурою продукту та температурою пото-кових газів, не шкідлива продукту, може бути компенсованапорівняно невеликих обсягах з відхідних газів. Часткове повернення знепилених відхідних газів у генераторгарячого повітря, а також використання залишкових відхіднихгазів та охолоджуючого повітря з охолоджувача попередньогоподрібнення та сушила створює виключно сприятливий тер-мічний ККД для всього комплексу обладнання. Всі відпрацьовані гази системи кальцинування, включаючипопередньо нагріте повітря охолоджувача, використовуютьсяповторно там же і/або подаються камери згоряння як поперед-ньо нагріте поживне повітря.Це означає, що втрати тепла можуть зберігатись на дуже низь-кому рівні. Максимальні обсяги вироблення штукатурного гіпсудосягаються після того, як належним чином були налаштованіта відрегульовані рівні пари як у кальцинаторі, так і в охолод-жувачі. Специфічні особливості процесу кальцинування із засто-суванням трубкового ротаційного кальцинатора посеред-нього підігріву з інтегрованим охолоджувачем продукту.- Посередній, безперервний процес кальцинування.- Велика поверхня теплообміну, отже – компактна конструк- ція кальцинатора.- Високий термічний ККД в результаті повторного викорис- тання знепилених відхідних газів, а також відпрацьованих газів та попередньо нагрітого охолоджувального повітря.- Виробництво штукатурного гіпсу або альтернативно: високо- температурного штукатурного гіпсу – однією установкою.- Невеликий вміст пилу у відхідних газах, отже – невеликі розміри повітряних фільтрів.- Немає потреби в жаростійкому цегляному облицювання ротаційного корпусу установки.- Автоматичний контроль за процесом кальцинування.- Продуктивність: до 1.200 тонн на день продукції стан- дартної фракції – однією установкою.- Проста конструкція, виконана з перевірених та надійних матеріалів.- Кальцинування матеріалу та охолодження продукту здій- снюються в одній установці, отже – низька потреба енергії (потрібний лише один двигун для ротації корпусу кальци- натора). Спрощена схема виробничого процесу:  Позначення:1. Система подачі матеріалу.2. Швидкісна сушарка.3. Трубчастий кальцинатор з інтегрованим охолоджувачем.4. Складування готового продукту. * * * * *

Позначення:1. Система подачі матеріалу.2. Швидкісна сушарка.3. Трубчастий кальцинатор з інтегрованим охолоджувачем.4. Складування готового продукту. * * * * *